Клапан кулачковый юкен назначение

Назначение кулачковых механизмов, их классификация, область применения и особенности

Лекция 4

Проектирование и исследование кулачковых механизмов

Цель: ознакомить студентов с назначением, областью применения и классификацией кулачковых механизмов, методикой проектирования и кинематического анализа кулачковых механизмов.

План:

- Назначение кулачковых механизмов, их классификация, область применения и особенности.

- Параметры кулачкового механизма.

3. Кинематический анализ плоских кулачковых механизмов.

4. Синтез кулачковых механизмов:

4.1. Определение закона движения ведомого звена.

4.2. Определение радиуса базовой поверхности кулачка для различных кулачковых механизмов по углу давления и из условия выпуклости профиля.

4.3. Определение радиуса ролика

4.4. Получение теоретического и практического профиля кулачка для различных типов кулачковых механизмов с поступательно движущимся (плоским, роликовым, острым) и качающимся (роликовым, плоским) толкателем.

Назначение кулачковых механизмов, их классификация, область применения и особенности

Кулачковым называется трехзвенный механизм с высшей кинематической парой, входное звено которого называется кулачком, а выходное – толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено – ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью.

Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в возвратно-вращательное или возвратно-поступательное движение толкателя.

Достоинства кулачковых механизмов:

o Возможность воспроизведения практически любого закона движения толкателя, обеспечение точных выстоев ведомого звена.

o Простота устройства и удобство технического обслуживания.

o Малые габариты при сложных законах движения.

o Большое удельное давление в точке контакта кулачка с толкателем, что может привести к выкрашиванию материалов (питтинг).

o Необходимость обеспечения замыкания высшей пары.

o Сложность изготовления кулачка.

Эти преимущества определили их широкое применение в измерительных приборах и машинах автоматического или полуавтоматического действия и обеспечивают функции “жёсткого” управления выполняемым процессом.

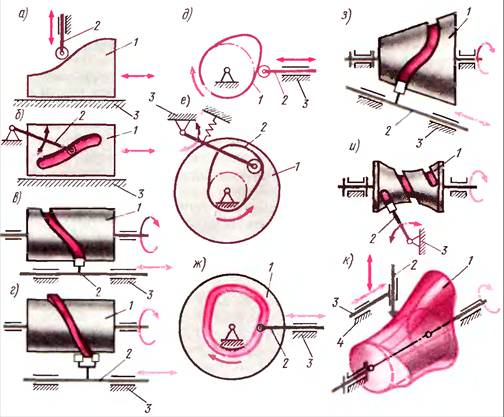

Классификация кулачковых механизмов:

Кулачковые механизмы классифицируются по следующим признакам:

- по расположению звеньев в пространстве (пространственные, плоские)

- по движению кулачка (вращательное, поступательное, винтовое)

- по движению выходного звена (возвратно-поступательное (с толкателем), возвратно-вращательное (с коромыслом))

- по наличию ролика (с роликом, без ролика)

- по виду кулачка )дисковый (плоский), цилиндрический, коноид (сложный пространственный))

- по форме рабочей поверхности выходного звена (плоская, заостренная, цилиндрическая, сферическая)

- по способу замыкания элементов высшей пары (силовое, геометрическое)

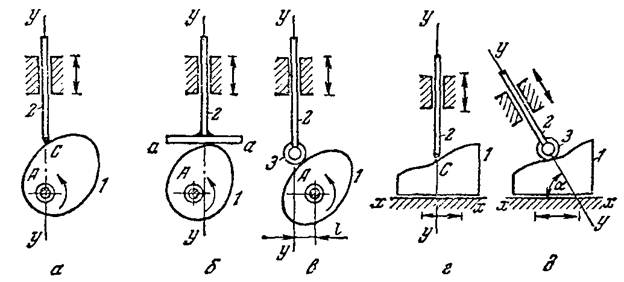

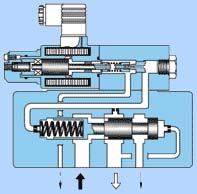

Рис. 4.1. Плоские кулачковые механизмы с поступательным толкателем

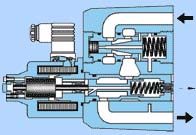

Рис. 4.2. Плоские кулачковые механизмы с вращающимся толкателем (коромыслом)

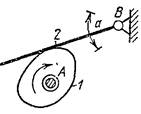

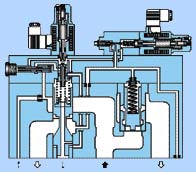

Рис. 4.3. Примеры кулачковых механизмов

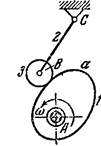

При силовом замыкании (рис. 4.4) удаление толкателя осуществляется воздействием на него контактной поверхности кулачка (ведущее звено ‑ кулачок, ведомое ‑ толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании (рис.4.5) движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении ‑ воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель – ведомое.

Кулачковый механизм: схема, применение, эксцентриситет

Кулачковый механизм служит для преобразования вращательного движения в линейное перемещение малой амплитуды. Вращающаяся его деталь — диск с выступом, закрепленный на ведущем валу, называется кулачок при вращении выступ толкает либо толкатель, если необходимо получить поступательное перемещение, либо коромысло, если требуется качательное движение. Такие механизмы широко применяются в двигателях внутреннего сгорания, измерительных приборах, швейных машинках, различных регуляторах и многих других устройствах.

Кулачковые механизмы

Устройства применяются при необходимости преобразования вращения ведущего вала в линейное перемещение небольшой амплитуды. Основные элементы механизма следующие:

- ведущий вал;

- закрепленный на нем (или являющийся его частью);

- фасонный диск с выступом;

- толкатель, движущий в направляющих, обеспечивающих линейность его движения.

Фасонный диск (он называется также кулачком) – это активный элемент кинематической пары. Исполнительным элементом служит толкатель. Иногда движение передается через качающиеся на параллельном валу коромысло.

Одним из основных параметров у механизмов с толкателем является эксцентриситет — ось толкателя смещается относительно оси кулачка.

Принцип работы кулачкового механизма прост:

при вращении кулачка в плоскости толкателя он поворачивается своим сечением с большим радиусом, оказывая давление на толкатель и вынуждая его к линейному движению. Это перемещение происходит до тех пор, пока не будет достигнута вершина кулачка. После его прохождения давление на шток начинает ослабевать вплоть до достижения минимального радиуса диска. Шток возвращается обратно под действием пружины. Цикл повторяется.

Особенностью кулачковой пары является ее необратимость. Кривошипный механизм может преобразовывать движение в обе стороны. Так, в бензиновом или дизельном двигателе во время рабочего хода продольный ход поршня преобразуется во вращение коленвала. Во время такта выпуска накопленная инерция вращения маховика вращает коленвал, и кривошипный механизм превращает его в обратный ход поршня, вытесняющего остатки продуктов сгорания рабочей смеси из цилиндра.

Кулачковая пара такой обратимости не имеет, поскольку отсутствует жесткая связь между элементами. Толкатель совершает обратное перемещение под действием возвратной пружины.

Самым широко распространенным примером кулачкового механизма служит распределительный механизм в двигателе внутреннего сгорания. Кулачки распредвала напрямую или через коромысла открывают в определенном порядке клапаны цилиндров. Закрываются они возвратными пружинами.

Чтобы спроектировать действующее устройство, необходимо провести ряд расчетов, для синтеза кулачкового механизма построить передаточную диаграмму.

Виды кулачковых пар

Разработано множество различных видов кулачковых механизмов. Они объединяются по разным признакам.

По основной функции:

- приводящие исполнительный орган в движение по определенной траектории;

- обеспечивающие простое перемещение (линейное или качающее) толкателя на заданное расстояние.

По пространственной конфигурации:

- плоские, все траектории лежат в одной плоскости;

- пространственно кулачковый механизм, двигается по сложным траекториям.

По типу толкательного механизма различают:

По траектории его движения:

По траектории кулачка:

- линейная;

- качающееся;

- вращение (винтовое движение).

Кулачковый механизм с роликовым толкателем по признаку смещения осей подразделяется на:

- аксиальные (ось вращения диска находится в плоскости толкателя)

- дезаксиальные оси вращения и линия движения толкателя разнесены в пространстве.

Дистанцию такого разнесения называют дезаксиалом (e).

Кулачковые регулировочные механизмы часто строятся по дезаксиальной схеме.

Достоинства кулачковых механизмов

Основным преимуществом устройства считается его способность реализовать весьма сложные пространственные траектории движения толкателя. Кроме того, движение можно строго регулировать по временным фазам, зависящим от угла поворота ведущего вала. При этом конструкция его весьма проста в работе и обслуживании.

Такой функциональности весьма сложно, а в ряде случаев- просто невозможно достичь с применением других типов механических конструкций.

Еще одним важным преимуществом конструкции над, скажем, электронными системами управления с электрическим или гидравлическим приводом, является ее исключительная надежность. Это очень важно в тех конструкциях, где требуется достичь точного многократного повторения одних и тех же движений, таких, как двигатель или швейная машинка.

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

Основные параметры кулачкового механизма

Наиболее важными параметрами устройства, определяющими его рабочие качества, служат:

- наибольший ход толкателя (ход плеча коромысла);

- наибольшая скорость поступательного перемещения;

- траектория исполнительного органа.

Кроме того, в расчете участвуют и такие характеристики, как:

- скорость вращения приводного вала;

- заданное усилие на исполнительном органе;

- период работы, у большинства схем принимается равным полному обороту вала (2π);

- фазовыми углами Θ

Фазовые углы различаются на следующие:

- фаза удаления Θу – угол, при повороте вала на который происходит максимальное перемещение толкателя между его крайними положениями;

- фаза верхнего стояния Θв.в- угол максимального удаления толкателя от оси кулачка;

- фаза сближения Θс соответствует перемещению толкателя из дальнего в ближнее положение, противоположна по смыслу фазе удаления, но не обязательно равна ей по величине;

- фаза нижнего стояния Θ н.в — соответствует минимальному удалению и по смыслу противоположна Θ в.в.

Если сложить все фазовые углы, должна получиться полная окружность

Θ = Θу + Θв.в + Θс + Θн.в =2π.

Рабочий ход складывается из первых трех фаз:

Холостой ход образуется из фазы нижнего стояния:

Каждой фазе работы ставится в соответствие один из профильных углов Σ: Σу; Σв.в; Σс; Σн.в.

Обычно фазовый и профильный угол для каждого состояния не равны между собой

Расчет кинематики кулачкового устройства базируется на линейных и угловых размерах его компонентов. Соотношение между ними называют законом выходного звена кинематической схемы.

Его выражают как функцию от текущего угла поворота вала, он учитывает все свойства структуры системы и ее проектных характеристик:

S =f(Θ), где Θ – угол поворота ведущего вала.

Закон выходного звена можно получить двумя методами:

Расчетно-аналитический способ существенно более точен, но требует сложных расчетов. Его используют как основной при проектировании ответственных механизмов.

Графоаналитический способ вычисления закона проще в исполнении и значительно более нагляден. Его используют для простых устройств и как способ предварительной оценки пред проведением расчетно- аналитических вычислений.

С развитием средств вычислительной техники и программного обеспечения сложности расчетно- аналитического метода отошли в прошлое. Средства трехмерного параметрического моделирования и кинематической симуляции, предлагаемые всеми ведущими производителями программных продуктов семейства CAD- CAE, позволяют одновременно проводить графическое моделирование и аналитические расчеты, существенно облегчая работу конструктора.

Классический графоаналитический способ реализуется:

- построением кинематических диаграмм;

- формированием кинематических планов с применением заменяющего механизма.

Чертеж его представляет собой упрощенную модель, содержащую лишь низшие пары. Их отличительное свойство заключается в том, что они обладают в фиксированных положениях ведущего звена теми же значениями координат, скорости и ускорения, как и у моделируемых ими компонентов высшей пары.

Во время построения упрощенной модели следует следить за тем, чтобы сохранялись законы движения ведущего и ведомого элементов кулачкового устройства, а также относительное положение их осей.

Пара высшего порядка моделируется связанной двойкой низших пар. Вследствие этого в схеме возникает фиктивное третье звено, а вместо схемы кулачковых механизмов подставляют эквивалентную схему рычажной системы.

Обычно функция движения выходного звена имеет вид второй производной расстояния по углу положения вала либо по времени. Тогда она имеет физический смысл ускорения, и для графического моделирования применяют способ построения кинематических диаграмм.

Назначение и область применения

Кулачковый механизм превращает вращение в линейное перемещение малой амплитуды. На практике это короткое линейное движение используется для выполнения следующих операций:

- сцепление или расцепление частей механизма;

- открытие или закрытие клапана;

- возвратно- поступательно движение какого-либо исполнительного органа изделия;

- повторение исполнительным органом наперед заданной в конфигурации поверхности кулачка сложной пространственной траектории.

Эти операции находят применение в следующих устройствах и системах:

- управление клапанами двигателей внутреннего сгорания;

- топливные и масляные насосы;

- приводы гидравлических и пневматических тормозных систем;

- распределитель зажигания в устаревшем карбюраторном двигателе;

- привод перемены передач в трансмиссиях мотоциклов и другого двухтактного транспорта;

- швейные машины;

- музыкальные механизмы: механический орган, шарманка, шкатулка и т. п.;

- транспортно- технологические машины;

- таймеры с механическим приводом;

- сельскохозяйственные механизмы, комбайны, осуществляющие уборку и сортировку корнеплодов или злаков;

Кроме того, широчайшая область использования кулачковых пар лежит там, где требуется не погасить, а, наоборот, создать вибрацию. Они находят применение в вибромашинах, служащих для уплотнения грунта или бетонных полов в строительстве. Горная техника, используемая при добыче рудных материалов, также производит сортировку тонких фракций на вибростолах, приводимых в движение кулачковыми парами.

Еще одна важная сфера применения – точные измерительные приборы и средства механической и электромеханической автоматизации. Контактный манометр и многие другие прецизионные приборы широко используют кулачковые пары для передачи вращения стрелки на шток, замыкающий контактные группы.

Используются кулачковые устройства в малых и средних металлообрабатывающих станках для переключения передач, периодического перемещения рабочих органов.

В производственных технологических установках в химической, пищевой и фармацевтической промышленности устройства используются для дозированной подачи сыпучего сырья к месту дальнейшей переработки.

Несмотря на стремительное совершенствование электронных средств управления, старая проверенная кулачковая пара уверенно удерживает свои позиции там, где требуется многократно повторять однообразные движения с высокой точностью.

Сервоклапаны Yuken расширили возможности конструирования

Современные сервоклапаны YUKEN отличает отличная линейность, минимальный гистерезис ивысокая стабильность. Это расширяет сферу их применения и позволяет решать задачи,которые раньше казались невыполнимыми. С подробностями – коммерческий директор ЗАО «Энерпром-М» (группа «Энерпром-Микуни») Сергей Фомичев.

КМ: Каковы основные особенности высокоскоростных линейныхсервоклапанов Yuken?

Первая особенность – сверхскоростное срабатывание. Частота сигнала в сервоклапане с механизмом «сопло-заслонка» составляет обычно около 100–150 Гц. По сравнению с ним частота сигнала в высокоскоростном линейном сервоклапане составляет около 450 Гц, при 100%-ном ступенчатом сигнале – 2 мс. И даже в клапане большого потока – частота около 100 Гц, при 100%-ном ступенчатом сигнале – около 8 мс.

Вторая – отличные противоконтаминационные качества. При использовании сервоклапана с механизмом «соплозаслонка» требуется рабочее масло со степенью загрязнения до 7 NAS, а в случае использования высокоскоростного линейного сервоклапана возможно использование масла со степенью загрязнения до 10 NAS.

В сервоклапане с механизмом «сопло-заслонка» высокое соотношение внутренней протечки масла, поэтому его производят с зазором диаметра (щелью) только в несколько мкм. В отличие от этого в высокоскоростном линейном сервоклапане, где золотник приводится в действие напрямую от линейного двигателя, возможно увеличение зазора диаметра золотника. За счет этого достигаются отличные противоконтаминационные характеристики.

КМ: Для решения каких задач разрабатывались первые линейные сервоклапаны Yuken?

Поводом для начала разработки высокоскоростных линейных сервоклапанов Yuken явилась необходимость в клапане управления с быстрым срабатыванием, надежном, точном и с большой тяговой нагрузкой при использовании в высокоскоростных станках с ЧПУ для обработки металлических листов. К данному виду станков предъявлялись следующие требования:

– осевая нагрузка 20–30 тонн;

– 300–2000 ударов в минуту (высокочастотный);

– высокая точность воспроизведения;

– высокоточная центровка.

КМ: Назовите основные сферы применения линейных сервоклапанов Yuken.

Благодаря своим противоконтаминационным качествам данный сервоклапан имеет широкую область применения. Приведу несколько примеров его практического применения.

Высокоскоростные пробивочные прессы. Линейные сервоклапаны Yuken нашли широкое применение в высокоскоростных пробивочных прессах. Поводом для начала разработки данного клапана послужила возникшая необходимость в обеспечении пробивочного пресса устройством для определения местоположения золотника.

Термопластавтоматы (ТПА). В условиях продвижения энергосберегающих технологий и активных разработок термопластавтоматов (ТПА) с электроприводом, для производства микрогабаритных электронных запчастей или сверхтонких изделий, используется комбинация гидросервоклапана и аккумулятора. Скорость в 800-1500 мм/с обеспечивает превосходство гидроцикла.

Также в машинах для литья изделий под давлением в зависимости от исползуемого материала можно варьировать контроль скорости 2, 4, 8 м/с.

Сталелитейное оборудование. Линейные сервоклапаны Yuken заслужили признание в качестве элементов гидросистем в сталелитейном производстве.

В сталелитейной промышленности с давних пор используются гидрокомпоненты. Данный сервоклапан считается надежным для обеспечения высокого давления и противоконтаминационных качеств.

Кроме этого в последнее время линейный сервоклапан Yuken очень часто используется в разного рода тестовом оборудовании. К примеру, используется при скоростных тестах, краш-тестах в автомобилестроении.

Испытательные стенды. В системах испытательных стендов сервоклапаны Yuken управляют гидроцилиндрами, создающими динамическую нагрузку на испытываемую конструкцию в области сжатия, при проверке эксплуатационной надежности и ресурса конструкций. Например, при испытании лопастей вертолетов, когда нужна проверка прочности лопастей при вибрации на высокой частоте и при моделировании нестандартных ситуаций.

Пропорциональные электрогидравлические клапаны Yuken

Серия EH

- Серия EH объединяет клапаны, использующие последние достижения электронно-сенсорных технологий, основа которых базируется на пропорциональных электрогидравлических клапанах всемирно признанной серии E.

- Объединение усилителя мощности, сенсора и цифрового индикатора в пропорциональном клапане обеспечивает высокую точность и безотказность, необходимые для пропорциональных и сервоуправляемых гидравлических систем, требующих компактных размеров.

Предохранительные клапаны с гидравлическим управлением EHDG:

- Используются как управляющие пропорциональные клапаны и как предохранительные клапаны в гидравлических системах с небольшим уровнем расхода жидкости для поддержания заданного уровня давления в течении продолжительного времени

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 2 л/мин

Предохранительные клапаны EHBG:

- Совмещают компактный и высокоэффективный пропорциональный электрогидравлический предохранительный клапан с гидравлическим управлением и низкошумный предохранительный клапан

- Регулируют давление в гидравлическом контуре пропорционально напряжению электрического сигнала, подаваемого на усилитель клапана

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 400 л/мин

Редукционно-предохранительные клапаны EHRBG:

- Совмещают компактный и высокоэффективный пропорциональный электрогидравлический предохранительный клапан с гидравлическим управлением и редукционный клапан с предохранительной функцией, которая обеспечивает высокую скорость реагирования для уменьшения давления даже при большом уровне нагрузки

- Регулируют давление в гидравлическом контуре пропорционально напряжению электрического сигнала, подаваемого на усилитель клапана

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 250 л/мин

Дроссели (с обратным клапаном) EHFG/EHFCG:

- Уровень расхода жидкости в гидравлической системе может регулироваться дистанционно путем изменения напряжения электрического сигнала, поступающего на усилитель

- Предусмотрена функция компенсации по давлению и температуре, позволяющая поддерживать заданный уровень расхода в системе, не зависящий от перепадов давления (нагрузки) и температуры жидкости (вязкости)

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 280 л/мин

Дроссельно-предохранительные клапаны EHFBG:

- Регулируют уровень расхода жидкости в гидравлической системе, имеют функцию регулировки давления

- Управляются пропорционально подаваемому току на усилитель

- Могут использоваться как энергосберегающие клапаны для подачи исполнительным механизмам минимального уровня потока жидкости при минимальном давлении

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 500 л/мин

Дроссельные гидрораспределители EHDFG-01/03:

- Объединяя две функции — управление уровнем расхода и направлением потока жидкости в гидравлической системе, упрощают монтаж и, следовательно, уменьшают стоимость гидравлической системы

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 60 л/мин

Дроссельные гидрораспределители быстродействующего типа EHDFG-04/06:

- Достигают наибольшей производительности и быстродействия

- Высокая точность и надежность достигается комбинированием индуктивного датчика и усилителя мощности

- Максимальное рабочее давление — 15,7 МПа

- Максимальная пропускная способность — 280 л/мин

Серия E

- Серия Е объединяет клапаны, управляющие давлением, уровнем расхода и направлением потока жидкости в гидравлической системе пропорционально току, подаваемому на встроенные управляющие соленоиды от внешнего усилителя мощности

- Используются для конструирования гидравлических систем, требующих высокой точности и безотказности в работе, а небольшие габариты клапанов позволяют экономить место для монтажа других элементов гидравлического контура

- Пропорциональные клапаны имеют возможность контролировать давление в гидравлических системах пропорционально току, подаваемому от усилителя мощности

- Поддержание заданного уровня давления в гидравлической системе в течение продолжительного времен, и бесступенчатая регулировка давления может осуществляться одним клапаном

Предохранительные клапаны с гидравлическим управлением EDG:

- Состоят из небольшого электромагнита постоянного тока и предохранительного клапана прямого действия

- Используются как предохранительные клапаны в гидравлических системах с небольшим уровнем расхода жидкости или как управляющий клапан, контролируя давление в контуре пропорционально подаваемому на соленоид току

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 2 л/мин

Предохранительные клапаны EBG:

- Состоят из небольшого по размерам, но высокопроизводительного пропорционального электрогидравлического предохранительного клапана с гидравлическим управлением и специально разработанного малошумного предохранительного клапана

- Контролируют давление в контуре пропорционально подаваемому на электромагнит току

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 400 л/мин

Редукционно-предохранительные клапаны ERBG:

- Совмещают компактный, но высокоэффективный пропорциональный электрогидравлический предохранительный клапан с гидравлическим управлением и редукционный клапан с предохранительной функцией, которая обеспечивает высокую скорость реагирования для уменьшения давления даже при большом уровне нагрузки

- Регулируют давление в гидравлическом контуре пропорционально току, подаваемому на электромагнит

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 400 л/мин

Дроссели (с обратным клапаном) EFG/EFCG:

- Имеют возможность контролировать уровень расхода в гидравлических системах пропорционально току, подаваемому от усилителя мощности на электромагнит

- Обеспечивается дистанционное управление клапанами и поддержание заданного уровня расхода в гидравлической системе в течение продолжительного времени

- Предусмотрена функция компенсации по давлению и температуре, позволяющая поддерживать заданный уровень расхода в системе, не зависящий от перепадов давления (нагрузки) и температуры жидкости (вязкости)

- Используются в гидравлических системах, в которых пуск, остановка и изменение скорости работы исполнительных механизмов должно осуществлятся без гидравлических ударов

- Используются только совместно с усилителями мощности

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 550 л/мин

Дроссельно-предохранительные клапаны EFBG:

- Эффективно контролируют давление насоса, реагируя на малейшие изменения уровня давления

- Могут использоваться как энергосберегающие клапаны для подачи исполнительным механизмам минимального уровня потока жидкости при минимальном давлении

- Предусмотрена функция компенсации по температуре, позволяющая поддерживать заданный уровень расхода в системе, не зависящий от перепадов температуры жидкости (вязкости)

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 500 л/мин

Дроссельные гидрораспределители EDFHG:

- Двухуровневые дроссельные гидрораспределители, управляемые электрогидравлическим пропорциональным редукционным клапаном с двумя пропорциональными электромагнитами, контролируют уровень расхода и направление потока жидкости в гидравлической системе пропорционально току, подаваемому от усилителя на электромагниты

- Объединение несколько функций в одном клапане позволяет, при использовании со специально разработанным усилителем мощности, упростить гидравлический контур и уменьшить стоимость гидравлической системы в целом

- Максимальное рабочее давление — 24,5 МПа

- Максимальная пропускная способность — 60 л/мин

Усилители мощности для пропорциональных электрогидравлических клапанов:

- Разработаны специально для использования с пропорциональными электрогидравлическими клапанами. Используются для преобразования и усиления электрических сигналов, подаваемых на управляющие пропорциональными клапанами электромагниты

Регуляторы для пропорциональных электрогидравлических клапанов:

- Разработаны специально для использования с усилителями мощности для пропорциональных электрогидравлических клапанов

- Используются для подачи командных электрических сигналов усилителю мощности, который преобразовывает и усиливает электрические сигналы перед отправкой на управляющие пропорциональными клапанами электромагниты

- Сконструированы различные виды регуляторов от простейшего резистора, управляемого вращающейся ручкой, до многофункционального модулятора тока, генерирующего любые двухканальные аналоговые последовательности электрических сигналов