Ремонт коробки передач сцепления

Ремонт сцепления на автомобиле ВАЗ

В статье подробно описан процесс разборки, ремонта и обратной сборки сцепления на автомобиле ВАЗ.

Сцепление выполняет одну из самых важных ролей в движении автомобиля и при первых проявлениях нарушений его работы, – необходимо сразу приступить к ремонту, иначе бездейственность может привести к печальным последствиям, тогда и денег на ремонт понадобится намного больше и времени. Перед снятием этого механизма вам пригодится схема сцепления, изучите её подробно для дальнейшего ремонта и понятия принципа работы.

Мы снимали и ремонтировали диск сцепления на автомобиле ВАЗ 2110, подобное оборудование стоит на 2111 и на более поздних моделях этих машин, а вот на автомобиле ВАЗ 2112 имеются некоторые различия и усовершенствования, в частности модификации поддались: пружины демпфера ведомого диска и ведущей части сцепления, но суть ремонта остаётся похожей.

Разборка и ремонт сцепления автомобиля:

1. Первым делом необходимо произвести демонтаж коробки передач. Процедура нуждается в терпении, а без неё отремонтировать сцепление будет невозможно.

2. В центральный проход диска установите оправку. Её можно изготовить самостоятельно по размерам имеющегося вала или использовать вместо неё первичный вал, что был позаимствованный из другого автомобиля.

3. Верните один болт, что крепит коробку передач на место, и при помощи длинной отвёртки придерживайте маховик, чтобы он не прокручивался в момент откручивания другой рукой шести болтов, что держат кожух сцепления.

Теперь можно снять маховик в полном комплекте с ведомым и нажимным диском. При снятии кожуха сцепления нужно придерживать внутри него ведомый диск, чтобы он не выпал.

4. Если некоторые элементы ведомого диска сцепления имеют трещины или грубые царапины, то его необходимо поменять на новый. Для этого нужно:

- 1 – проверить фрикционные накладки на изношенность;

- 2 – проверить головки заклёпок. Они должны быть опущены вглубь фрикционных накладок более чем на 0,3 мм;

- 3 – проверить в гнёздах ступицы диска демпферные пружины на плотность крепления, если они полопались или сильно расшатались, то ведомый диск следует поменять на новый или старый, но исправный.

5. Если визуально с торца ведомого диска видно, что имеется искажение его формы, то проверьте биение диска, и если оно больше половины миллиметров, то необходимо эту деталь полностью поменять.

6. Далее осмотрите поверхность нажимного диска и маховика, если замечено грубое стирание диска (износ), глубокие царапины или выбоины, то маховик или нажимный диск нужно заменить новым. Шлифовка не поможет!

7. Далее переверните кожух на другую сторону и продолжите осмотр:

- 1 – заклёпочных соединений нажимного диска и кожуха. Они не должны иметь ослаблений и явных дефектов, если такие имеются, то придётся поменять диск в комплекте.

- 2 – диафрагменных пружин нажимного диска. Они также не должны быть с явными дефектами (глубокими царапинами, трещинами и сколами), если заметны дефекты, то произведите замену всего кожуха.

- 3 – контактов лепестков диафрагменных пружины. Все конечности (контакты) металлических лепестков с подшипниками выключения сцепления должны быть без дефектов и в одной плоскости (допускается максимальная разница износа 0,8 мм). Если износ более 0,8 мм или есть серьёзные дефекты, то опять-таки выход только один – заменить диск в комплекте.

8. Также нажимный диск с кожухом необходимо заменить в сборе, если опорные кольца нажимной пружины подверглись трещинам, сколам или прочим физическим изменениям.

9. При желании и возможности в гараже можно провести тестирование работы ведущей части сцепления. Для этого необходимо зафиксировать нажимной диск (3) в полном комплекте с кожухом (2) и нажимной пружиной (1) на оборудовании с промежуточным кольцом (4) толщина которого (B=8,3±0,03 мм). Это оборудование заменяет ведомый диск с маховиком.

Теперь три раза ходом выключения 8–9 мм отключите сцепление, прикладывая нагрузку к лепесткам нажимной пружины (1) на диаметре С=34 мм. При этом:

- размер А должен быть в пределах 29–31 мм;

- проверьте, что ходу выключения 8,0±0,1 мм соответствует ход нажимного диска не менее 1,4 мм;

- разность величин отхода нажимного диска (3) не более 0,25 мм;

- нагрузка на лепестках нажимной пружины (1) на диаметре С при ходе 8,0±0,1 мм должна быть не более 1100 Н (1350 Н для сцепления ВАЗ–2112), пик нагрузки выключения не более 1300 Н (1500 Н для сцепления ВАЗ–2112).

10. До того как обратно монтировать сцепление необходимо проверить свободность перемещения ведомого диска по шлицам первичного вала коробки передач. Если имеются заедания, то ликвидируйте их, при необходимости произведите замену повреждённых деталей.

11. При обратном монтировании ведомого диска в кожух нажимного, внимательно смотрите, чтобы часть выступающей ступицы смотрела в сторону нажимной пружины.

12. Со стороны нажимной пружины необходимо вставить в шлицы ведомого диска центрирующую оправку.

13. На фото стрелками отмечены три центрирующие штифта, по ним также как и у меня, нужно установить на маховик сцепление, а после чего придерживая отвёрткой маховик от прокручивания закрутите 6 болтов крепления сцепления к маховику.

14. Теперь можно достать центрирующую оправку с диска сцепления и установить обратно коробку передач. Ремонт сцепления завершен.

Корзина сцепления: назначение,ремонт,замена,неисправности,фото,видео.

Корзина сцепления — это ведущий диск, установленный на маховике двигателя автомобиля. Внутри корзины расположен ведомый диск, который соединен с первичным валом коробки передач с помощью шлицевого соединения.

Блок сцепления легкового автомобиля состоит из выжимного подшипника, ведомого и ведущего диска. Причем ведущий называется корзиной. А ведь он и правда очень похож на нее, в корзине этой помещается ведомый диск, установленный на первичном валу коробки передач. Это двухдисковое сцепление, оно применяется на всех легковых автомобилях, так как оно очень простое и надежное. По надежности оно намного превосходит многодисковое, которое устанавливается на мототехнике.

Корзина сцепления имеет некоторые особенности. Внутри у нее расположен металлический диск, к которому во время работы плотно прилегает ведомый диск с накладками. Вокруг отверстия, в которое устанавливается первичный вал коробки передач, располагаются лепестки. Выжимной подшипник, надетый на первичный вал, втягивает лепестки в сторону блока двигателя, при этом ведомый диск выходит из зацепления с ведущим. В этот момент происходит выключение сцепления и можно производить переключение передач.

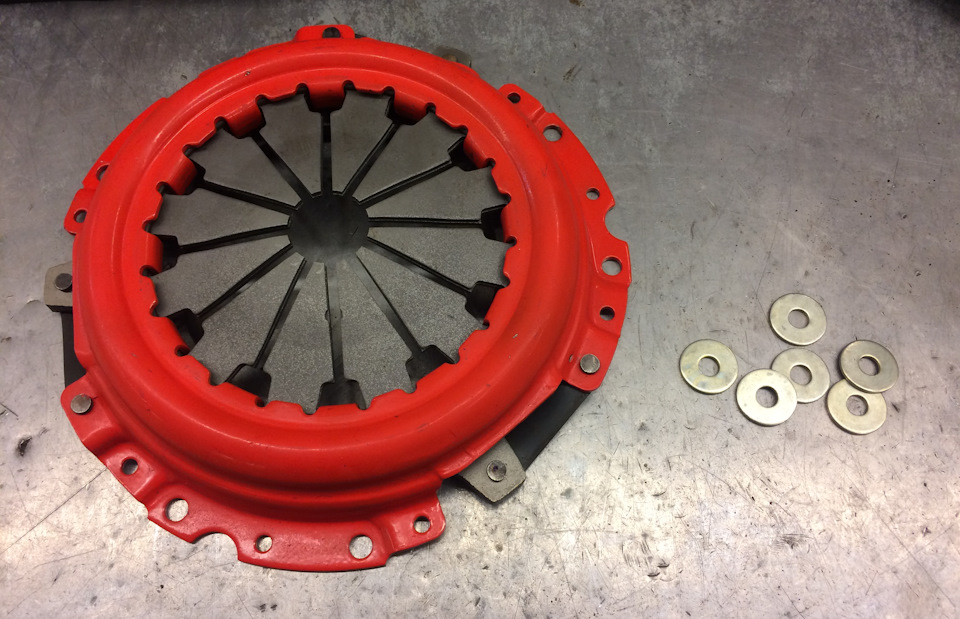

Критерии выбора

Для начала обратите внимание на вес и поверхность запчасти. Осмотрите предмет на наличие различных трещин, шероховатостей и других предметов деформации. Такая нелепая конструкция может привести к преждевременному выходу из строя всего механизма. Если корзина сцепления имеет неприятный запах, знайте, что фрикционный материал в ней выполнен некачественно, и от покупки такого изделия лучше воздержатся. Несмотря на одинаковую конструкцию и принцип работы, эту деталь различают по размерам, то есть для конкретной модели есть своя запчасть. И если вы думаете, что приобретённая вами корзина сцепления ВАЗ 2110 отлично подойдёт на «Волгу», вы глубоко ошибаетесь.

Следующим критерием выбора является производитель. Здесь лучше всего ориентироваться на отзывы с автомобильных форумов, а также на рейтинг и саму репутацию фирмы. Далее следует обратить внимание на крутящий момент.Помните, что он должен с точностью до единицы соответствовать рекомендациям производителя, в противном случае такая корзина сцепления не прослужит вам и 100 километров. Важным моментом также являются пружины, которые не должны «ездить» по всей поверхности – все они должны быть намертво закреплены в диске. Избегайте изделий с каплями машинного масла на поверхности.

В корзине сцепления могут произойти следующие неисправности:

- Лепестки (по-другому называемые нажимными пластинами) могут подвергнуться поломке;

- Нажимной диск может подвергнуться износу;

- Заклепки и крепежные детали могут подвергнуться износу, и может увеличиться люфт.

В основном всегда при ремонте сцепления заменяется неисправный элемент. Нужно уточнить, что специалисты в данной области рекомендуют производить замену корзины сцепления вместе с ведомым диском, а также с выжимным подшипником. Это необходимо делать из-за того, что по детали сцепления постоянно подвержены нагрузкам, а также к равномерным износам. Поэтому можно сделать вывод, что если заменить только одну корзину сцепления, впоследствии все равно придется произвести замену ведомого диска, а после этого и выжимного подшипника. А когда выполняется какая-либо операция по ремонту сцепления, для этого обязательным фактором является снятие коробки переключения передач. Исключение составляют лишь только регулировочные работы.

Таким образом, можно сделать вывод, что намного разумнее производить сразу замену всего узла. От того, как ездит водитель – безусловно, многое зависит в безотказной работе сцепления, также как и в грамотно произведенных регулировках. Помимо этого, не стоит устанавливать на свое автомобильное транспортное средство корзину сцепления, которая была произведена непонятно где, как иногда в народе выражаются, «в кустарных условиях». Приобретать автомобильные запчасти нужно только в проверенных и хороших компаниях. На данный момент лучше всего зарекомендовали себя такие производители корзин сцепления, как: Kraft, MecArm, SACHS, VIS (Вазинтерсервис) и LuK.

Замена, ремонт корзины сцепления

Замены корзины сцепления – операция, которую мастеровые водители проводят в гараже, при помощи домкрата и подпорных колодок. Если есть возможность пользоваться подъёмником, то надо им пользоваться.

Работа по замене корзины, и ремонт муфты сцепления, дело непростое, для непосвященного человека. Технологические особенности снятия КПП и отсоединения сцепления у разных моделей разные, поэтому мы описываем принцип и последовательность операции по замене корзины.

- Первое – вам необходим мануал, а именно, руководство по ремонту вашего автомобиля. Обязательно. Именно, методика ремонта и обслуживания.

- Второе, что нужно, это обзавестись каталогом деталей (что-то может оказаться лишним, чего-то может недоставать).

- Важно, при разъединении коробки передач, перед снятием сцепления, нужно помечать положение всех вращающихся деталей, для того, чтобы при обратном монтаже (при неправильной установке), не возникало вибраций.

- Отсоединяем рычаг переключения передач в салоне.

- Добираемся до коробки передач и отсоединяем её.

- Откручиваем болты крепления корзины к маховику. Если маховик проворачивается, то держим его монтажкой.

- Снимаем корзину сцепления и ведомый диск.

- Муфта выключения сцепления демонтируется вместе с подшипником. По ходу ремонта оцените состояние вилки сцепления, да и остальных деталей, втулку и так далее.

- Выжимной подшипник нужно будет выпрессовывать из муфты. Это трудоемкая операция. После выпрессовки, меняется подшипник сцепления. Для смазки применяете только те смазочные материалы, которые рекомендованы производителем.

Перед сборкой сцепления, все детали тщательно промываете в керосине, одновременно производите их дефектовку. Поврежденные детали сцепления ни в коем случае не устанавливайте обратно.

Сборку сцепления производим после очистки деталей от старой смазки и нанесения новой. Монтаж сцепления и коробки передач, естественно, осуществляем строго в обратной последовательности.

Важно! Обратите внимание на затяжку болтов. Необходимо уточнить параметры момента затяжки болтов корзины к маховику и так далее.

Назначение сцепления

В автомобиле сцепление необходимо для осуществления следующих действий:

— плавного трогания с места;

— плавного переключения скоростей.

Если бы не механизм сцепления, с места тронуться было бы проблематично, автомобиль с рывком стартовал бы. Но с помощью сцепления происходит плавное подключение коробки передач к двигателю, отчего машина трогается также плавно и без рывков.

То же самое можно сказать и о переключении скоростей во время движения. Конечно, можно привыкнуть и на определенной скорости производить переключение без отключения сцепления. Но это чревато тем, что на коробку передач будет воздействовать большая нагрузка, шестеренки будут подвергаться ударам, как следствие этого – очень быстрый износ механизмов.

Ремонт сцепления. Ремонт дисков и главного цилиндра

Основная неисправность в работе сцепления — нарушение надежной передачи крутящего момента от двигателя к трансмиссии в результате износа фрикционных накладок и поверхностей трения, ослабления нажимных пружин, износа и поломки отдельных деталей.

Перед снятием сцепления с двигателя необходимо на маховике, кожухе сцепления и нажимном диске сделать метки для того, чтобы установить детали в прежнее положение при сборке. Это необходимо для сохранения сбалансированности коленчатого вала, маховика и сцепления.

Корпус сцепления разбирают на универсальном стенде для разборки, сборки и регулировки. При отсутствии стенда корпус сцепления разбирают с помощью приспособления, позволяющего сжимать пружины.

Ремонт ведомых дисков

Ведомый диск может иметь дефекты:

- износ фрикционных накладок

- ослабление заклепок крепления ступицы

- коробление диска

- износ шлицев ступицы

Диск выбраковывают при трещинах и изломах, предельном износе отверстий, а ступицу — при трещинах и предельном износе шлицев.

Ослабленные заклепки удаляют. Отверстия рассверливают одновременно в ступице, диске и маслоотражательной шайбе и приклепывают их заклепками в горячем состоянии. Подтягивать ослабленные заклепки не допускается.

Рис. Универсальный стенд для разборки, сборки и регулировки сцепления: 1 — рама стенда; 2 — крестовина; 3 — пневмоцилиндр; 4 — плита; 5 — регулировочная шайба; 6 — шток пневмоцилиндра; 7 — фланцевая втулка; 8 — регулировочная гайка; 9 — винт; 10— кулачок; 11 — тяга; 12 — втулка.

Фрикционные накладки, изношенные по толщине, заменяют новыми. Новые накладки приклепывают пустотелыми заклепками из цветных металлов или приклеивают клеем ВС-ЮТ или БФ-52Т. Для изготовления заклепок используют медные или латунные трубки соответствующего диаметра. Головки заклепок в новых накладках должны утопать на 1,0-1,5 мм. Неплотность прилегания поверхности накладки не должна превышать 0,3 мм. При использовании накладок в виде отдельных секторов различие их по толщине в одном комплекте не должно превышать 0,1 мм. Для наклепки накладок к ведомым дискам применяют пневматический пресс.

Приклеивание накладок по сравнению с приклепыванием повышает производительность почти в 3 раза, дает экономию цветного металла, увеличивает поверхность трения накладок и срок их службы, уменьшает задиры рабочих поверхностей нажимных и промежуточных дисков. Технология приклеивания накладок рассмотрена выше.

Коробление ведомых дисков определяют по торцовому биению на приспособлении. Устраняют коробление правкой на плите перед приклепыванием (приклеиванием) накладок.

Ремонт нажимного и промежуточного дисков

При износе, задирах или короблении рабочих поверхностей диски протачивают и шлифуют до выведения следов износа. После протачивания толщина дисков должна соответствовать техническим требованиям. В проточенных нажимных дисках отверстия под головки регулировочных болтов углубляют на толщину снятого слоя. Шероховатость рабочей поверхности дисков должна быть не выше 0,63 мкм, неплоскостность — не более 0,15 мм.

Сборка сцепления

Для сборки используют стенд или приспособление, применяемые при разборке.

Чтобы сохранить усилие нажимных пружин тракторных сцеплений, в кольцевые вытачки нажимного диска целесообразно подложить шайбы, толщина которых равна слою металла, снятого при протачивании.

Пружины подбирают одинаковые по длине и упругости. В собранном сцеплении все концы отжимных рычагов должны лежать в одной плоскости, параллельной основанию корпуса. Расстояние от торца корпуса сцепления или от рабочей поверхности нажимного диска до плоскости, в которой расположены концы отжимных рычагов, устанавливают строго в соответствии с техническими условиями для данной машины. Если нет стенда, правильное расположение отжимных рычагов устанавливают на плите при помощи штангенглубиномера или специального приспособления.

Ремонт цилиндра сцепления

Рис. Устройство привода гидравлического сцепления ВАЗ-2101-07: 1 — главный цилиндр; 2 — компенсационное отверстие; 3 — прокладка штуцера; 4 — штуцер; 5 — стопорная пружинная шайба; 6 — поршень главного цилиндра; 7 — уплотнительное кольцо; 8 — поршень толкателя; 9 — крючок; 10 — ось педалей сцепления и тормоза; 11 — кронштейн педалей сцепления и тормоза; 12 — усиливающая пружина педали сцепления (Сервопружина); 13 — оттяжная пружина педали сцепления; 14 — ограничитель хода педали сцепления; 15 — педаль сцепления; 16 — толкатель; 17 — защитный колпачок; 18 — стопорное кольцо; 19 — перепускное отверстие; 20 — уплотнительное кольцо (кольцевой клапан); 21 — перепускное отверстие поршня; 22 — рабочий цилиндр; 23 — пружина; 24 — прокладка; 25 — пробка; 26 — внутренняя втулка педали; 27 — наружная втулка педали; 28 — распорная втулка; 29 — педаль тормоза

Для проведения работ необходимо демонтировать весь узел, отсоединив предварительно все патрубки и слив жидкость из системы. Также заранее следует приготовить ремкомплект главного цилиндра сцепления, в который включаются все детали, подверженные износу. Несмотря на то, что устройство главного цилиндра сцепления не отличается сложностью, работы желательно выполнять лицам, имеющим хотя бы минимальный опыт проведения слесарных работ. Если вопрос как снять главный цилиндр сцепления совсем непонятен, лучше отказаться от самостоятельного ремонта, и просто заменить цилиндр на новый.

После демонтажа цилиндр следует разобрать и тщательно промыть его детали тормозной жидкостью (использовать растворители или бензин запрещается). Все детали из ремкомплекта, которые планируется использовать, также желательно промыть перед установкой.

После демонтажа и полной разборки главного цилиндра на составные элементы можно приступать к оценке технического состояния всех деталей. Первым делом внимательно осматривается поршень, зеркала и уплотняющие элементы. Достаточно часто на внутренних поверхностях можно обнаружить очаги коррозии – их можно устранить аккуратной обработкой мелкозернистой наждачной бумагой. Множественные, обширные и сопровождаются наличием задиров очаги коррозии свидетельствует о нарушении зазора между поршнем и стенками цилиндра.

Все уплотнительные элементы рекомендуется заменить на новые, поскольку при работе под давлением даже незначительные дефекты неизбежно приводят к протечкам жидкости из цилиндра. Резиновые уплотнители не допустимо обрабатывать маслами для облегчения сборки – это приведет к их разбуханию и невозможности нормального функционирования.

После устранения всех неисправностей устройство можно собирать в обратной разборке последовательности.

Для прокачки требуется обеспечить свободный доступ к главному цилиндру, и некоторые модели транспортных средств для этого будет удобнее загнать на яму или поднять на гидравлическом подъемнике. В бачок наливается новая тормозная жидкость, на штуцер одевается прозрачная трубочка, конец которой опущен в емкость с той же рабочей жидкостью. Ритмичной работой педалью сцепления прокачивается гидропривод до тех пор, пока выделение воздуха через штуцер не прекратится полностью. После этого штуцер закручивается, и автомобиль готов к эксплуатации.

Техническое обслуживание и ремонт сцепления

Проверка герметичности привода выключения сцепления заключается в определении мест утечек воздуха (проверить на слух) и жидкости (проверить визуально).

Действие оттяжной пружины проверить следующим образом: если в свободном состоянии педаль находится в крайнем верхнем положении, то оттяжная пружина педали исправна. Если между толкателем и рычагом отсутствует зазор, то пружина работоспособна.

Для проверки уровня жидкости в процессе эксплуатации надо открыть пробку заливной горловины бачка. При этом уровень жидкости должен быть не ниже 15-20 мм от верхней кромки заливной горловины.

Регулирование привода сцепления заключается в проверке и регулировании свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.

Свободный ход муфты выключения сцепления (рис. 3-7) проверяют перемещением вручную рычага вала вилки от поверхности сферической гайки толкателя пневмоусилителя привода сцепления (при этом необходимо отсоединить пружину от рычага). Если свободный ход рычага, замеренный на радиусе 90 мм, окажется менее 3 мм, то его отрегулировать сферической гайкой толкателя пневмоусилителя до величины 4-5 мм. Затем проверить полный ход толкателя пневмоусилителя нажатием на педаль сцепления до упора, при этом полный ход толкателя должен быть не менее 25 мм.

При меньшей величине хода не обеспечивается полное выключение сцепления. В случае недостаточного хода толкателя пневмоусилителя проверьте свободный ход педали сцепления, количество жидкости в главном цилиндре привода сцепления, а при необходимости прокачать гидросистему привода сцепления.

Рис. 3-7. Свободный ход муфты выключения сцепления: 1 – колпачок; 2 – перепускной клапан; 3 – пружина; 4 – рычаг; 5 – сферическая гайка; 6 – флажок включения клапана делителя.

В приводах управления сцеплением с пневмоусилителем 8250.1609200 и с пневмоусилителем фирмы «WABCO» не требуется регулировка свободного хода муфты выключения сцепления в течении всего срока службы сцепления.

Свободный ход педали (рис. 3-8), соответствующий началу работы главного цилиндра, зависит от размера А между поршнем и толкателем главного цилиндра; нормальному зазору А соответствует свободный ход педали сцепления 6-12 мм. Замерять свободный ход педали сцепления следует в средней части площадки педали сцепления. Если свободный ход педали выходит за указанные пределы, отрегулировать зазор между поршнем и толкателем поршня главного цилиндра.

Зазор А (рис. 3-9) между поршнем и толкателем поршня главного цилиндра регулировать эксцентриковым пальцем 3 (рис. 3-8), который соединяет верхнюю проушину толкателя с рычагом педали. Зазор А регулировать при положении, когда оттяжная пружина прижимает педаль сцепления к верхнему упору. Провернуть эксцентриковый палец так, чтобы перемещение педали от верхнего упора до момента касания толкателем поршня составило 6-12 мм, затем затянуть и зашплинтовать гайку 2.

Рис. 3-8. Свободный ход педали сцепления: 1 – пружина педали оттяжная; 2 – гайка корончатая; 3 – палец эксцентриковый; 4 – сервопружина; 5 – контргайка; 6 – гайка. В – полный ход педали сцепления

Рис. 3-9 Регулировка зазора 1 – пробка; 2 – толкатель; 3 – главный цилиндр; 4 – поршень; 5 – бачок.

Втулки вала выключения сцепления и подшипник муфты выключения смазывать через пресс-масленки, сделав шприцем не более трех ходов. В противном случае излишки смазки могут попасть в картер сцепления.

Контроль уровня жидкости в бачке главного цилиндра проводить визуально щупом из комплекта инструмента водителя. Нормальный уровень жидкости в гидроцилиндре должен быть на 15-20 мм ниже верхней кромки бачка. Полный объем жидкости в гидропри воде сцепления составляет 280 см (с бачком – 380 см ).

Замена жидкости в гидросистеме привода сцепления (осенью)

Для этого необходимо после заправки системы жидкостью удалить воздух (прокачкой). Уровень жидкости должен быть не ниже 15-20 мм от верхней кромки заливной горловины компенсационного бачка (при открытой крышке бачка). Приборы, инструменты, и материал ы, необходимые для выполнения работ: ключ S=14 мм, резиновый шланг, измерительная линейка.

После устранения не герметичности гидропривода прокачать гидросистему привода сцепления в следующем порядке:

1. Очистить от пыли и грязи резиновый защитный колпачок перепускного клапана, снять его и на головку клапана наденьте резиновый шланг, прилагаемый к автомобилю. Свободный конец шланга опустить в тормозную жидкость “Нева”, налитую в чистый стеклянный сосуд.

2. Резко 3-4 раза нажать на педаль сцепления, а затем, оставляя педаль сцепления нажатой, отвернуть на 1/2-1 оборот перепускной клапан. Под действием давления через шланг выйдут часть жидкости и содержащийся в ней в виде пузырьков воздух.

3. После прекращения выхода жидкости при нажатой педали сцепления завернуть перепускной клапан.

Повторить операции по п. 2 и п. 3 до тех пор, пока полностью не прекратится выделение воздуха из шланга. В процессе прокачки необходимо добавлять в систему тормозную жидкость, не допуская снижения ее уровня в компенсационной полости главного цилиндра, более, чем на 2/3 (или на 15-20 мм от верхнего края компенсационного бачка) от нормального во избежание попадания в систему атмосферного воздуха (в компенсационном бачке не допускается снижение уровня более, чем на 40 мм от верхнего края).

После окончания прокачки при нажатой педали сцепления завернуть до отказа перепускной клапан и только после этого снять с его головки шланг и надеть защитный колпачок. Далее следует установить нормальный уровень жидкости в главном цилиндре или в компенсационном бачке. Тормозная жидкость, которая выпущена из гидросистемы при прокачке, может быть использована вновь после отстоя для полного удаления содержащегося в ней воздуха и последующей фильтрации. Качество прокачки определяется величиной полного хода толкателя пневмоусилителя.

При заливке тормозной жидкости применять сетчатый фильтр во избежание попадание в гидросистему посторонних примесей.

Проверить наличие конденсата в силовом цилиндре пневмоусилителя. Для слива конденсата отвернуть пробку в переднем корпусе пневмоусилителя. Для полного слива слегка нажать на педаль сцепления и продуть цилиндр. Не реже чем один раз в три года рекомендуется промывать техническим спиртом или чистой тормозной жидкостью гидросистему привода сцепления с разборкой главного цилиндра и пневмоусилителя и заправлять ее свежей тормозной жидкостью. Трубопроводы гидросистемы необходимо промыть спиртом или тормозной жидкостью и продуть сжатым воздухом, предварительно отсоединив оба конца. Перед сборкой поршни и манжеты гидросистемы смачивают тормозной жидкостью. Дефектные (затвердевшие, с повреждениями рабочих кромок и изношенные) манжеты и защитные чехлы заменить.

При замене пневмоусилителя гидропривода сцепления выпустить воздух из контура IV пневмопривода тормозной системы через клапан на воздушном баллоне (см. схему тормозной системы), снять оттяжную пружину рычага вала вилки выключения сцепления, отсоединить пневматический трубопровод пневмоусилителя, гидравлический шланг и слить жидкость из системы гидропривода, отвернуть два болта крепления пневмоусилителя и снять пневмоусилитель со штоком.

Для установки пневмоусилителя выполнить следующие операции: закрепить усилитель на картере сцепления (делителя) двумя болтами с пружинными шайбами; присоединить гидравлический шланг пневмоусилителя и пневматический трубопровод; установить оттяжную пружину вала вилки выключения сцепления. Налить тормозную жидкость в компенсационный бачок и прокачать систему гидропривода. Проверить герметичность соединений трубопроводов, подтекание тормозной жидкости из соединений не допускается. При необходимости устранить нарушение герметичности подтяжкой или заменой отдельных элементов соединений. Проверить и при необходимости отрегулировать величину зазора между торцом крышки и ограничителем хода штока включения делителя передач.

При снятии сцепления с двигателя после отсоединения коробки передач вывернуть болты крепления кожуха к маховику, соблюдая при этом крестообразную схему откручивания болтов, и снять кожух с нажимным диском и проставочным кольцом в сборе, а упругий ведомый диск сцепления. Отвернуть четыре винта крепления пакетов соединительных пластин среднего ведущего диска от маховика и снять средний диск и жесткий ведомый диск.

Перед установкой сцепления на двигатель в полость переднего подшипника первичного вала, расположенного в коленчатом валу, заложить 15 г смазки 158.

Установить сцепление с помощью шлицевой оправки, обеспечивающей соосное расположение осей ведомых дисков с осью коленчатого вала. Обращать особое внимание на правильное взаимное расположение ведомых дисков сцепления. Первым устанавливается жесткий ведомый диск выступающей частью ступицы в сторону маховика, а механизмом демпфера в сторону коробки передач, после установки среднего ведущего диска устанавливается упругий ведомый диск, при этом выступающая часть ступицы и механизм демпфера направлены в сторону коробки передач. Таким образом, механизмы демпферов обоих ведомых дисков направлены в сторону КП, а выступающие части ступиц направлены в разные стороны, при этом категорически не допускается менять ведомые диски местами. Нажимной диск с кожухом в сборе и проставочным кольцом установить на маховик и закрепить восемью болтами Ml0 с крутящим моментом 5,5-6,3 кгс. м, добиваясь равномерной затяжки всех болтов во избежание сильного перекоса диафрагмы. После того как будут затянуты болты крепления кожуха к маховику, обратить внимание на положение диафрагмы, при правильной сборки сцепления диафрагменная пружина должна занять горизонтальное положение относительно плоскости маховика. Выступание отдельных лепестков диафрагмы не допускаются.

Возможные неисправности сцепления и его привода, причины и методы их устранения