Ресурс узлов и агрегатов автомобиля

Сколько прослужит ваш автомобиль — ЗР знает ответ

Предельный ресурс автопроизводители по очевидным причинам не декларируют. Заявишь мало — станешь объектом насмешек, много — рискуешь попасть под судебные иски, если машина его не отработает.

В недавнем материале о редакционной Chevrolet Niva коллега Сергей Мишин упомянул указанный для нее заводом ресурс в 90 000 км. Вокруг этого термина и пробега разгорелся спор, что побудило подготовить отдельный материал о различных сроках применительно к эксплуатации автомобиля.

Самый очевидный из них — общая гарантия. Обычно она составляет два года без ограничения пробега или три года с лимитом до 100 000 км. Исключения из правила случаются в обе стороны. Пожалуй, минимальный срок предлагает УАЗ для модели Хантер — один год или 30 000 км. Максимальный обычно составляет пять лет или 150 000 км пробега.

В течение гарантийного срока производитель силами своих официальных дилеров бесплатно устраняет возникающие поломки. Конечно, с рядом оговорок, главная из которых — соблюдение условий эксплуатации и обслуживания машины владельцем. Кроме того, каждый бренд устанавливает перечень узлов и компонентов с сокращенным сроком гарантии или вовсе под нее не попадающих.

Гарантия от сквозной коррозии кузова прописывается отдельной строкой. Для современных автомобилей в порядке вещей обещать устойчивость к гниению в течение 10–12 лет. Для отечественных Лад и УАЗов Патриот срок значительно меньше — шесть лет.

Для того чтобы воспользоваться защитой от коррозии, требуется регулярно проходить контрольные осмотры кузова у дилера и получать соответствующие отметки в сервисной книжке. Как показывает личный опыт, практически все без исключения дилеры об этом «забывают». Соответственно, есть повод отказать автомобилисту при последующем обращении. Разумеется, гарантия утрачивается в случае кузовного ремонта: она распространяется только на заводское покрытие.

Согласно п. 1 ст. 5 закона «О защите прав потребителей» на товар длительного использования, изготовитель вправе устанавливать срок службы. Это «период, в течение которого изготовитель обязуется обеспечивать потребителю возможность использования товара по назначению». Иными словами, в течение срока службы автомобиль должен оставаться средством передвижения, не требуя от владельца радикальных вложений в ремонт. Речь идет о гарантированном ресурсе, а не о предельном.

Тот же закон гласит, что производитель в течение срока службы товара должен нести ответственность за существенные недостатки на основании п. 6 ст. 19 ЗоЗПП. В нем говорится о праве владельца в течение заявленного срока службы изделия предъявить требования о бесплатном устранении недостатков, «если они возникли до передачи товара потребителю или по причинам, возникшим до этого момента».

Срок службы открыто сообщают далеко не все производители. Так, переднеприводные Лады (кроме Ларгуса) должны служить восемь лет или 120 000 км (что наступит раньше), Ларгусы — 10 лет или 160 000 км, модель 4х4 — шесть лет или 90 000 км. Для УАЗов прописан срок в семь лет или 130 000 км, для всех легковых Hyundai — шесть лет или 180 000 км.

Отдельно отметим, что отзывные кампании в связи с неисправностями, влияющими на безопасность автомобиля, могут быть объявлены в течение неограниченного срока. На моей памяти максимальный возраст отзываемой партии машин составлял около 18–20 лет.

Предельный ресурс по очевидным причинам никто не декларирует. Заявишь мало — станешь объектом насмешек, много — рискуешь попасть под судебные иски, если машина его не отработает. К тому же этот срок уже очень сильно зависит от условий эксплуатации, прогнозировать его «в среднем по больнице» нереально. Правда, у производителей коммерческой техники до сих пор принято хвалиться ресурсом двигателя, коробки передач, мостов. Но, опять же, не до состояния окончательной смерти, а до первого капитального ремонта.

Бухгалтерские нормативы службы автомобилей в собственности юридических лиц никакого отношения к заявленным производителем не имеют. И уж тем более некорректно вспоминать документы советского периода.

Налоговый кодекс РФ распределяет имущество фирм по амортизационным группам в соответствии со сроками его полезного использования. Действующая редакция относит легковые автомобили к третьей группе с периодом использования от трех до пяти лет. При этом не запрещается эксплуатировать их и после этого срока, так что предельный период фактически не установлен.

Ресурс узлов и агрегатов автомобиля

На начальной стадии создания автомобиля (проектирование и конструирование) оценку его ресурса осуществляют в основном по результатам конструкторских расчетов и статистических данных об его аналогах. Прогнозируемый при этом ресурс является заданной величиной, соответствующей некоторой вероятности, с которой ресурс должен быть реализован в эксплуатации.

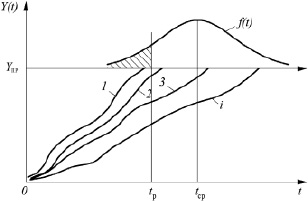

В реальных условиях эксплуатации ресурс автомобиля из-за воздействия на него множества случайных факторов варьирует в довольно широких пределах (рис. 1) и характеризуется дифференциальной функцией распределения наработок до предельного состояния f(t). Поэтому на стадии проектирования в качестве прогнозируемого ресурса в технической документации указывается некоторый средний ресурс tср – математическое ожидание наработки автомобиля до предельного состояния Yпр.

Предельного состояния автомобиль достигает в момент пересечения реализацией Y(t) уровня Yпр, устанавливаемого нормативно-технической документацией. Фактические моменты достижения объектами этого состояния могут существенно различаться в зависимости от их индивидуальных свойств и условий эксплуатации. Поэтому ресурс объекта следует считать случайной величиной, он может быть описан только вероятностными моделями. В качестве такой модели обычно используется плотность распределения наработок объекта до предельного состояния. В этом случае теоретическое значение среднего ресурса автомобиля от начала его эксплуатации до его списания может быть определено из выражения

где f(t) – плотность распределения наработки до предельного состояния.

Рис. 1. Графическая интерпретация реализации автомобилем прогнозируемого ресурса

Для некоторых изделий, к которым предъявляются повышенные требования к безотказности, в качестве прогнозируемого ресурса может быть использован гамма-процентный ресурс tγ, т.е. значение ресурса, обеспеченного с заданной вероятностью γ. При известной функции распределения ресурса γ – процентный ресурс находится из выражения

Существенным недостатком использования в качестве прогнозируемого гамма-процентного ресурса является то, что как показывает практика, наработки реальных объектов до предельного состояния значительно выше. В результате при использовании стратегии технического обслуживания и ремонта по наработке приводит к значительному недоиспользованию заложенных в них при проектировании и производстве индивидуальных ресурсов большинства изделий.

В отличие от стадии проектирования, когда прогнозируется ресурс всей генеральной совокупности создаваемых автомобилей, прогнозирование на стадии эксплуатации выполняют для конкретных автотранспортных средств (АТС), их агрегатов и узлов. В этом случае оценивается индивидуальный остаточный ресурс объекта, т.е. возможная продолжительность его эксплуатации от момента контроля технического состояния до достижения им предельного состояния. Отличается он от ресурса тем, что в качестве начала отсчета принимается текущая наработка, до которой объект уже какое-то время эксплуатировался, и часть установленного технической документацией ресурса уже реализовал.

Достижение автомобилем предельного состояния, соответствующего исчерпанию его ресурса, сводится не только к физическому износу. Оно может быть обусловлено также влиянием факторов функционального устаревания, недопустимости дальнейшей эксплуатации по требованиям безопасности, экономичности и эффективности. Поэтому установить точные признаки и параметры, при которых состояние автомобиля следует квалифицировать как предельное, представляет довольно сложную задачу. Обычно основанием для списания автомобилей служит резкое увеличение интенсивности отказов, продолжительности простоев из-за необходимости их устранения, расходов на проведение ремонтных работ.

Для надежного прогнозирования остаточного ресурса автомобиля необходимо выполнить его полнокомплектное техническое диагностирование с использованием соответствующих средств диагностики. Это требует больших затрат, из-за чего в практике технической эксплуатации автотранспортных средств за исключением случаев, когда оцениваются единичные и дорогостоящие автомобили, не находит применения. В условиях реальной эксплуатации АТС при проведении технических обслуживаний и ремонтов чаще всего оценивается остаточный ресурс их узлов, агрегатов и механизмов.

Современные методы прогнозирования технического состояния объектов подразделяются на три основные группы.

1. Методы экспертных оценок, сущность которых сводится к обобщению, статистической обработке и анализу мнений специалистов. Эксперты обосновывают свою точку зрения на собственном опыте, литературных данных, анализе эксплуатационной надежности узлов и механизмов автомобилей и т.д.

2. Методы моделирования, базирующиеся на основных положениях теории подобия, формировании модели изучаемого объекта, проведении экспериментальных исследований и пересчете полученных показателей с модели на натуральный объект.

3. Статистические методы, из которых наиболее широкое распространение получил метод экстраполяции.

Наиболее достоверными при прогнозировании индивидуального остаточного ресурса автомобиля в условиях эксплуатации являются статистические методы, основанные на объективной оценке его технического состояния в текущий момент времени. Процесс прогнозирования с использованием статистических методов предусматривает выполнение следующих этапов:

– оценку технического состояния объекта с помощью диагностического и контрольно-измерительного оборудования;

– разработку аналитического уравнения, описывающего закономерности изменения этого состояния во времени или по наработке;

– экстраполяцию полученного уравнения и определение остаточного ресурса или сроков выполнения очередного контроля технического состояния объекта.

При прогнозировании непосредственно измерить остаточный ресурс объекта практически невозможно. Поэтому необходимо определить аналоговый диагностический параметр или комплекс таких параметров, которые адекватно отражают техническое состояние объекта и реализацию его ресурса по наработке. Для агрегатов автомобиля это могут быть параметры эффективности функционирования (мощность, крутящий момент, расход топлива и др.), геометрические параметры (люфты, зазоры) и параметры сопутствующих процессов (герметичность рабочих объемов, вибрации, физико-химический состав отработавших эксплуатационных материалов и т.д.).

Исчерпание заложенного при проектировании ресурса (наступление предельного состояния) обусловлено постепенным накоплением различных повреждений. Если не учитывать грубые ошибки при проектировании и эксплуатации, наступление предельного состояния автомобилей с некоторой условностью можно отнести к одной из двух групп:

– из-за чрезмерных износов трущихся поверхностей контактирующих деталей;

– из-за постепенного накопления в материалах конструктивных элементов рассеянных повреждений, приводящих к зарождению и развитию микроскопических трещин (усталость).

Развитие таких повреждений в материалах деталей, узлах и агрегатах в зависимости от времени или пробега носит плавный, монотонный характер, приводящий к возникновению так называемых постепенных отказов, поэтому с некоторой вероятностью может быть описано каким-либо аналитическим уравнением. Для постепенных отказов изменение параметра технического состояния конкретного изделия или среднего значения для группы изделий аналитически достаточно хорошо описывается двумя функциями:

где t – наработка изделия; yн – начальное значение параметра технического состояния; a1 – интенсивность изменения параметра технического состояния, зависящая от конструкции и условий эксплуатации; b – показатель степени, характеризующий изменение параметра y от t.

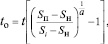

Изменение аналогового диагностического параметра по наработке для большинства узлов и агрегатов автомобиля описывается теми же функциями, что и параметры технического состояния. При прогнозировании остаточного ресурса силовой установки автомобиля, например, изменение диагностического параметра по наработке с достаточной степенью точности может быть описано степенной функцией

где Sн – начальное значение диагностического параметра; υ – интенсивность изменения диагностического параметра по наработке; t – наработка изделия; α – показатель степени, определяющий зависимость диагностического параметра S от наработки t.

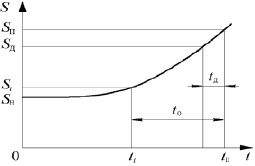

Графическая интерпретация этой зависимости представлена на рис. 2.

Рис. 2. Схема определения остаточного ресурса по реализации диагностического параметра: Si, Sн, Sп – текущее, номинальное и предельное значения диагностического параметра; ti, tо, tп – текущий, остаточный и полный ресурсы соответственно

Из приведенной схемы видно, что остаточный ресурс объекта tо представляет собой разность между полным ресурсом tп, который соответствует предельному значению диагностического параметра Sп, и продолжительностью его эксплуатации, предшествующей прогнозируемому периоду ti. Полный tп и остаточный tо ресурсы объекта после наработки t, предшествующей прогнозируемому периоду, при степенной зависимости диагностического параметра по наработке определяются из выражений

где Sн, Sп – номинальное и предельное значения диагностического параметра.

Для узлов и систем автомобиля, обеспечивающих безопасность движения или оказывающих отрицательное влияние на окружающую среду, значения номинального и предельного диагностических параметров устанавливаются нормативно-технической документацией заводов-изготовителей. Это, например, зазоры в различных сопряжениях, люфты, углы установки колес, давление в цилиндрах двигателя в конце такта сжатия и т.д.

Предельные значения диагностических параметров, оценивающих техническое состояние узлов и механизмов, для которых они не установлены документацией завода-изготовителя, определяются с помощью статистического метода. Сущность метода заключается в том, что по результатам обследования представительной партии диагностируемого объекта строится гистограмма распределения оценивающих его значений диагностического параметра, аппроксимирующая ее теоретическая кривая и по заданному уровню вероятности безотказной работы P (0,85 или 0,95) находится его предельный норматив [1, 5].

Номинальное значение диагностического параметра Sн определяет исходное состояние объекта и соответствует новым, технически исправным машинам, агрегатам, узлам. Оно может быть задано техническими условиями (тормозной путь, люфт рулевого колеса, схождение и развал колес и др.) или найдено как средняя величина для данной совокупности объектов. Значения показателя α определяются опытным путем для различных сопряжений механизмов на основе обработки статистического материала и представляют собой некоторые усредненные величины для построения функции изменения диагностического параметра по наработке.

Определение остаточного ресурса рассмотрим на примере двигателя ЗМЗ-4063.10. Для оценки его технического состояния были выбраны следующие диагностические параметры: давление в конце такта сжатия; значение относительных утечек воздуха при положении поршня в ВМТ; расход картерных газов при 4000 мин‒1; значение давления в главной масляной магистрали. Использование других диагностических параметров приводит к значительному усложнению процесса диагностирования.

Нормативные значения параметров диагностирования технического состояния ЦПГ и показателя α для этих параметров

Лекция №5 Долговечность, ремонтопригодность и сохраняемость автомобилей

Продолжаем изучать составляющие надёжности.

Долговечность-свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения ТО и ремонта. К основным показателям долговечности относятся: средний ресурс и средний срок службы, вероятность достижения предельного состояния. Эти показатели обычно рассматриваются как для отдельных деталей, так и для агрегатов, автомобилей в целом. Для автомобилей, кроме того, нормируются сроки службы до списания.

Ремонтопригодность (эксплуатационная технологичность)-свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, а также поддержанию и восстановлению работоспособного состояния путём проведения ТО и ремонта. Показатели ремонтопригодности: средние продолжительность и трудоёмкость выполнения операций ТО и ремонта. Частные показатели: количество мест (точек) обслуживания на автомобилк, их доступность, трудоёмкость снятия агрегатов, число марок применяемых эксплуатационных материалов, номенклатура необходимого специализированного инструмента и проч.

Сохраняемость-это свойство автомобиля сохранять показатели безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования. Характеризуется средним сроком сохраняемости изделия. Применяется для автомобилей, аккумуляторов, шин, материалов. Например, для сухозаряженных аккумуляторных батарей срок сохраняемости составляет три года, причём на сухозаряженность-один год.

К комплексным показателям надёжности относят коэффициент готовности-вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается.

где tраб–суммарная наработка всех объектов, ч,

tрем-суммарное время простоя из-за внеплановых ремонтов,ч.

Технические направления и системы обеспечения надежности

Важнейший теоретический вопрос совершенствования ТО – выбор прогрессивного технического направления (стратегии) и систем обеспечения надежности (тактики).Здесь под системой подразумевается множество элементов (узлов, агрегатов, приборов и т.д.), понятий, норм с отношениями и связями между ними, образующих некоторую целостность и подчиненность определенному руководящему принципу. Под техническим направлением понимается долговременная идейная ориентация в данной отрасли. Исходя из целей и задач автомобильного транспорта техническое направление может быть сформулировано следующим образом: – необходима такая направленность планирования , организации управления техническими воздействиями, которая в определенных условиях работы и при заданном уровне надежности обеспечивает минимум затрат на поддержание автомобилей в исправном состоянии. Инструментом реализации технического направления является система обеспечения надежности или система технического обслуживания и ремонта (ТО и Р) автомобилей. К системе ТО и Р автомобилей предъявляются следующие требования:

– обеспечение заданных уровней эксплуатационной надежности автомобилей при рациональных материальных и трудовых затратах;

– ресурсосберегающая и природоохранная направленность;

– планово-нормативный характер, позволяющий планировать и организовывать ТО и ремонт на всех уровнях;

– обязательность для всех организаций и предприятий, владеющих автомобильным транспортом, вне зависимости от ведомственной принадлежности;

– конкретность, доступность и пригодность для руководства и принятия решений всеми звеньями инженерно-технической службы автомобильного транспорта;

– стабильность основных принципов и гибкость конкретных нормативов;

– учет разнообразия условий эксплуатации автомобилей.

Как инструмент реализации технического направления можно выделить систему ТО и Р по наработке (пробегу) до отдельных видов воздействий, систему обслуживания по состоянию и смешанную систему, сочетающую элементы первых двух систем.

Суть системы по наработке: плановое техническое воздействие, включая ремонт, выполняется через определенный пробег независимо от технического состояния узла. Очевидно, данная система не может быть экономичной, поскольку часть ресурса узла не используется. Тем не менее, данная система получила широкое распространение в отраслях, где от аварий технических средств зависят жизни людей , либо аварии приносят большие народно-хозяйственные издержки (авиация, химическая промышленность, атомная энергетика). На автомобильном транспорте элементы этой системы применяются для узлов, обеспечивающих безопасность движения и для некоторых других агрегатов автомобиля ( например, периодическая замена фильтров, эксплуатационных жидкостей, приводных ремней и проч.элементов двигателя).

Суть системы по состоянию: техническое воздействие, включая ремонт, проводится при достижении контролируемым параметром критического состояния. Очевидно, данная система позволяет более полно использовать ресурс узла, однако она требует измерения диагностических параметров.При наличии методического обеспечения и контрольно-диагностического оборудования, система позволяет повысить среднюю наработку агрегатов без увеличения количества отказов. На Западе такая система известна под названием “Кэндишн Мониторин”.

Смешанная система в зависимости от метода установления периодичности и объема технических воздействий разделяется на среднестатистическую и диагностическую. В настоящее время в технической политике нашей страны, а также других развитых стран и фирм-производителей автомобилей преобладает среднестатистический подход.

Основой любой системы ТО и Р являются ее структура и нормативы. Структура системы определяется видами соответствующих воздействий и их числом. Нормативы включают конкретные значения периодичности воздействий, трудоемкости, перечни операций и ряд других. Перечень выполняемых операций, их периодичность и трудоемкость в целом составляют режим технического обслуживания.

Лекция №6. Действующая система технического обслуживания и текущего ремонта (ТО и ТР) автомобилей

Принципиальные основы системы изложены в докуненте «Положение о техническом обслуживании и ремонте дорожных транспортных средств автомобильного транспорта», введенном в действие Приказом №102 Министерства Транспорта Украины от 30.03.98 г.. В «Положении …» отсутствуют ссылки на научные истоки возникновения «Положения …», однако анализ содержания позволяет сделать вывод, что речь идет о планово-предупредительном принципе ТО и ТР автомобилей агрегатным методом. Все виды технических воздействий поделены на две группы: профилактические (техническое обслуживание) и ремонтные, представленные двумя видами ремонтов. Все виды технического обслуживания фактически делятся также на две группы: разовые и периодические (регулярные). Периодические виды обслуживания выполняются через определённый пробег или время работы. Ремонт выполняется по потребности после появления соответствующих отказов или неисправностей, а также по плану через определённый пробег(предупредительный ремонт).

Разовых ТО в «Положении …» предусмотрено четыре: подготовка к продаже, ТО в период обкатки, ТО во время консервации дорожных транспортных средств (ДТС), ТО и ремонт налинии.

Подготовка к продаже осуществляется торговой организацией сцелью введения ДТС в эксплуатацию. Осуществляется за счет производителя и по его требованиям к перечню и объёму операций ТО. Обычно это снятие с консервации, очистка, регулирование, заправка, смазка, проверка комплектности и работоспособности.

Перечень и объём работ ТО в период обкатки ДТС устанавливается заводом-изготовителем. Оставшиеся два вида разовых ТО призводятся в соответствии с требованиями владельцев ДТС и под их ответственность.

Все регулярные виды ТО по периодичности, перечню и трудоёмкости выполняемых работ делятся на следующие виды: ежедневное обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), сезонное обслеживание

(СО). Периодичность проведения ЕО, ТО-1, ТО-2 представлена в таблице 1.

Виды ремонта автомобилей

В соответствии с характером и назначением работ ремонт автомобилей и их агрегатов подразделяется на текущий и капитальный.

Текущий ремонт

Текущий ремонт выполняют для обеспечения или восстановления работоспособности автомобиля (агрегата). Текущий ремонт автомобилей выполняют в ремонтных мастерских АТП. При этом автомобиль подвергают частичной разборке, замене отдельных неисправных агрегатов, узлов и деталей новыми или отремонтированными, сборке и испытанию.

При текущем ремонте агрегатов устраняют их неисправности путем замены или ремонта отдельных узлов и деталей, кроме базовых. К базовым деталям относятся: в двигателе блок цилиндров; в коробке передач, заднем мосту, рулевом механизме – картеры; в переднем мосту – балка переднего моста; в кузове или кабине – металлический каркас; в раме – продольные балки (лонжероны).

Своевременное проведение текущего ремонта позволяет сократить потребность в капитальных ремонтах и увеличить межремонтный пробег автомобиля (агрегата).

Текущий ремонт должен обеспечивать безотказную работу автомобиля при пробеге не менее чем до очередного ТО-2. Для сокращения времени пребывания автомобиля в текущем ремонте его следует проводить агрегатным методом, при котором неисправные или требующие капитального ремонта агрегаты заменяют исправными из оборотного фонда.

Капитальный ремонт

Капитальный ремонт выполняют при восстановлении исправности и полного или близкого к полному восстановлению ресурса автомобиля (агрегата) с заменой или восстановлением любых его частей, включая базовые. Капитальный ремонт автомобиля и его агрегатов проводится на специальных авторемонтных предприятиях и предусматривает их полную разборку, ремонт или замену всех неисправных агрегатов, узлов и деталей, а также сборку, регулировку и испытание. Автомобиль и его агрегаты после капитального ремонта должны иметь ресурс не менее 80 % нового.

Одной из основных тенденций в области капитального ремонта является замена ремонта полнокомплектных грузовых автомобилей на агрегатный метод ремонта, при котором агрегаты, требующие капитального ремонта, меняются на исправные, взятые из оборотного фонда. Этот метод позволяет значительно сократить время пребывания автомобиля в ремонте. Для капитального ремонта регламентируются ресурс агрегата и автомобиля до первого или последующих капитальных ремонтов и продолжительность ремонта (в днях).

В зависимости от организации ремонтных работ существует два метода организации ремонта автомобилей и их агрегатов – необезличенный и обезличенный.

Необезличенный ремонт

При необезличенном ремонте сохраняется принадлежность восстановленных составных частей к определенному автомобилю. При этом методе ремонта автомобиль (агрегат) разбирают, но снятые с него составные части не обезличиваются и после ремонта вновь устанавливаются на тот же автомобиль (агрегат).

Преимуществом необезличенного метода является сохранение сопряжений тех деталей, которые не потребовали ремонта, благодаря чему качество ремонта оказывается, как правило, более высоким, чем при обезличенном методе ремонта.

К недостаткам этого метода относятся: сложность организации производственного процесса, при котором необходимо сохранять принадлежность всех сборочных единиц и деталей к определенному автомобилю; увеличение длительности пребывания автомобиля в ремонте.

Обезличенный ремонт

При обезличенном ремонте не сохраняется принадлежность восстановленных составных частей к определенному автомобилю. При этом методе ремонта автомобили (агрегаты), поступившие в ремонт, разбирают. Все детали (восстановленные и годные для дальнейшего использования) без учета принадлежности к тому или другому автомобилю направляют на сборку, где из них собирают отремонтированные автомобили (агрегаты). При капитальном ремонте автомобиль, отремонтированный этим методом, получается вторично изготовленный. Поэтому авторемонтное производство, основанное на применении обезличенного метода ремонта, называют вторичным производством автомобилей.

При обезличенном методе ремонта упрощается организация производства и существенно сокращается длительность производственного процесса. Экономия времени при обезличенном методе ремонта достигается благодаря тому, что автомобили собирают раньше, чем будут отремонтированы снятые с них агрегаты, узлы и детали. Такой метод организации ремонта является основным и применяется на всех авторемонтных заводах.